鋼管自動化水浸探傷系統

鋼管自動化水浸探傷系統介紹

鋼管自動化水浸探傷系統主要用于鋼管無損探傷檢測,系統采用計算機控制與信號實時采集處理相結合技術,利用多通道數字探傷儀在高速計算機的支持下,實現自動檢測缺陷,自動評估缺陷,顯示并記錄(缺陷)回波幅值、存儲和打印檢測數據、按用戶要求格式自動生成檢測報告。

飛泰鋼管自動探傷檢測系統還具備儀器先進、自動化程度高、檢測速度快、抗干擾能力強、判斷準確等諸多優點,整體技術處于國內領先水平。

設備詳細介紹及報價請聯系 李經理189-311-80976

鋼管自動化水浸探傷系統的組成

1、檢測操作平臺

2、探頭系統升降裝置

3、探頭跟蹤裝置

4、鋼管旋轉驅動系統

5、電控系統

6、數字48通道超聲探傷儀器

7、橫梁及探頭行走系統

8、液壓系統

9、翻料系統

10、焊縫跟蹤系統

11、氣路系統及打標裝置

12、水循環系統

鋼管自動化水浸探傷系統檢測操作平臺

也叫操作室,主要用于放置探傷儀器及操作臺等。

鋼管自動化水浸探傷系統-探頭系統升降裝置

由電動升降機、絲杠、滾動直線導軌副、探頭架固定裝置等組成。

探頭升降裝置主要用于更換鋼管規格時,探頭架的升降。此裝置由升降電機控制,升降范圍根據管徑∮219-∮1620任意確定。操作簡單方便。

鋼管自動化水浸探傷系統-探頭跟蹤裝置

由28組探頭起落裝置、探頭跟蹤裝置、不銹鋼探頭架、40×200氣缸、電磁閥、滾動直線導軌、彈簧等組成。

其中焊縫為8組,管體為20組。

探頭起落機構平常由氣缸頂起,當傳感器感應到鋼管時,氣缸動作,在彈簧及自重的作用下沿直線導軌落下,檢測開始。

不銹鋼探頭架在水平方向上可沿軸線橫向、縱向自由浮動,可保證探頭與鋼管距離恒定,使耦合水膜均勻穩定,保證探傷效果。

鋼管自動化水浸探傷系統-鋼管旋轉驅動系統

由輥道底座、旋轉輥輪、變頻電動減速機、軸承座等組成。旋轉輥輪由數控機床加工。保證外形尺寸一致,保證鋼管轉動不跳動。通過變頻器調速使鋼管平穩勻速旋轉。每組旋轉輥均由電動減速機減速機驅動。考慮到被探鋼管重達18t, 輥輪不少于4對;并且每組輥輪都有獨立電動減速機變頻控制,電動減速機上方安有防水保護罩。

所有的焊接件,均采用數控加工中心銑削平面,鉆鏜各孔,保證各孔中心距。大大提高設備的穩定性,保證檢測各項技術指標的實施。

樣管矯正系統也是將鋼管放置于原地旋轉輥道上,然后調整探頭系統將探頭跟蹤至樣管,進行調試探傷,因此,原地旋轉輥道系統與樣管矯正系統是同一套裝置

鋼管自動化水浸探傷系統-電控系統

主要由變頻器、PLC、變壓器、整流器、濾波器、低壓電源、低壓電器等組成。用于控制探傷設備的鋼管傳送,實現鋼管缺陷信號報警等動作,使設備完成自動探傷。通過電氣控制系統實現控制支撐架、托輥、探頭架、驅動機構等機械系統按工作模式行走和轉動。電氣控制采用PLC模塊控制;配置有以太網卡,通訊協議采用TCP/IP,滿足數字化傳輸要求。全套電氣系統(包括PLC、控制柜、電子柜等)均應帶有自動冷卻保護系統。

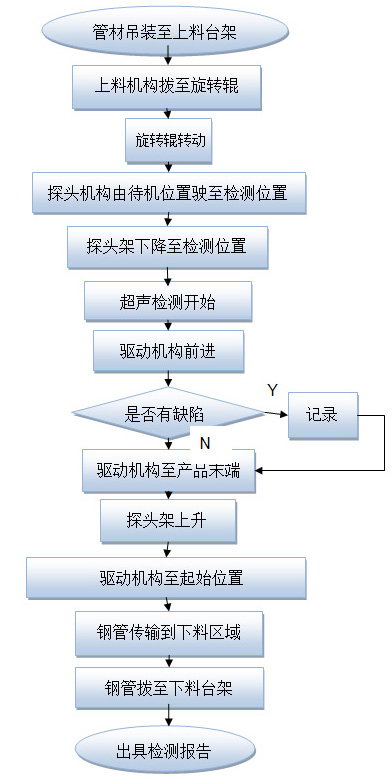

探傷系統流程圖

鋼管自動化水浸探傷系統-48通道超聲探傷儀器

儀器的工作頻率: 1-10MHz

增益范圍100dB,最小步進1dB

重復頻率100Hz~10KHz

探傷靈敏度余量:≥56dB

垂直線性誤差:≤5%

水平線性誤差:≤1%

動態范圍:≥30dB

分辨率:≥34dB

電噪聲電平:≤10%

檢測通道數:48CH

超聲波自動探傷儀器在標準要求的探傷靈敏度情況下(按Ф6.0mm平底孔標定,采用5MHz8×30×2國產常規探頭探傷壁厚20mm的鋼管焊縫),各探傷通道靈敏度余量須大于50dB。

儀器每個通道工作方式可相互轉換,工作方式為自發自收和一發一收。

儀器各探傷通道須完全獨立調整,不允許互相影響、干擾,調整主要包括增益、衰減、閘門參數、抑制、報警電平等

鋼管自動化水浸探傷系統-橫梁及探頭行走系統

橫梁行走機構是該設備的骨架,負責承擔該設備的承重、探頭跟蹤裝置傳動等。 由橫梁、直線軸承、齒輪、齒條、伺服電動等組成。橫梁采用高強度材料制造,采用數控加工中心生產。保證探傷主機傳動平穩,前進螺距準確。所有零部件均熱處理。

鋼管自動化水浸探傷系統-液壓系統

由液壓缸、液壓站、液壓管線、控制閥臺等組成,用于控制支撐裝置的升降等。液壓站具有過濾、冷卻等功能。具體用量見介質表。

鋼管自動化水浸探傷系統-翻料系統

由槽鋼、液壓缸、翻板、傳動軸等組成,主要作用是將被探鋼管從直線傳輸輥道翻至旋轉檢測輥道,等檢測完畢再將鋼管翻至直線傳輸輥道。考慮到鋼管單重較重,翻料采用液壓缸,穩固可靠。(見附圖6)

重量:約7500Kg

鋼管自動化水浸探傷系統-跟蹤系統

由激光跟蹤系統、伺服電機等組成,保證探頭與焊縫的相對距離。

鋼管自動化水浸探傷系統-氣路系統及打標裝置

由氣缸、電磁閥、壓力管、電源線、噴槍、電磁閥、噴罐等組成,主要負責探頭架等升降、噴標等動作實現等。氣動系統負責給噴標裝置提供動力,當鋼管有傷時,噴標裝置將噴出特殊墨水,噴標誤差為±50mm。用于對檢測出的鋼管缺陷進行實時、實處標記,以利于鋼管的后續處理。標記裝置的耗材為特殊墨水,賣方承諾該墨水不會污染周圍環境。設備驗收期間的耗材由賣方提供。提供兩種顏色、兩把SGR噴槍、兩個噴罐。兩把噴槍由兩通道分別控制。噴標裝置具有對缺陷分類標記的功能,噴標精度為±50mm。軟件具備噴槍與缺陷之間的選擇功能。自動噴標裝置由儀器控制打標動作,計算機根據儀器發來的缺陷報警、結合相應的延時,在缺陷到達標記位置時,氣動噴標動作,帶動兩噴槍在鋼管上準確劃出缺陷位置。

鋼管自動化水浸探傷系統-水循環系統

由不銹鋼水箱、增壓泵、變頻器、過濾器以及球閥、管路等構成,既能保證耦合用水的需求,又能變頻調節水量減少氣泡的發生,為探傷提供完整的耦合用水保證。過濾器規格:過濾流量:50L/min,過濾精度:顆粒度≤100?m。

冀公網安備13010802001811號

冀公網安備13010802001811號